Ensayos de corrosión con fatiga

- Preparación del ensayo

- Ensayo de corrosión con fatiga 20% - 80%

- Ensayo de corrosión con fatiga 20% - 60%

En estos ensayos se analiza la resistencia a la corrosión de las arandelas belleville en una aplicación dinámica, es decir trabajando en ciclos de fatiga.

Al igual, que en las pruebas con tensión, las piezas se hallan aquí sometidas a tensiones internas (en este caso variables), las cuales aceleran el proceso corrosivo de las piezas. De otra parte, y a diferencia de los ensayos anteriores, cuando trabajamos en aplicaciones dinámicas, la resistencia de los materiales a la fatiga, es también un factor de importancia, además de la resistencia a la corrosión, para alargar la vida útil de muelle de platillo.

Es importante hacer notar, que los resultados de estos ensayos son válidos exclusivamente en los condicionantes en los que se han realizado. Pueden por tanto servirnos, por tanto, como orientación. En aplicaciones reales, puede haber variaciones de las condiciones que modifiquen el resultado. Es por tanto aconsejable, que si precisa estudiar un caso real, contacte con nuestro departamento técnico.

Preparación del ensayo

Para realizar el ensayo preparamos apilamientos de arandelas belleville 6x1 (es decir seis arandelas apiladas en serie), con las diferentes muestras en aceros inoxidables y acero estándar con recubrimientos anticorrosivos. Los materiales y recubrimientos empleados, están especificados en la página de metodología de los ensayos.

Estos apilamientos se sumergen en las distintas soluciones corrosivas y se les hace trabajar a fatiga hasta su rotura.

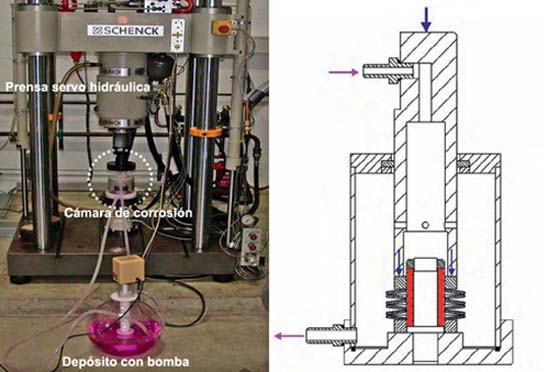

El equipo usado para los ensayos, se compone de tres partes:

- Prensa servo hidráulica: Efectúa los ciclos de compresión a fatiga sobre las piezas. Fuerza máxima 63 KN, recorrido máximo 100 mm.

- Cámara de corrosión: Donde está el apilamiento de arandelas sumergido en la solución corrosiva.

- Depósito con bomba: Contiene la solución corrosiva y la va bombeando haciéndola circular a través de la cámara de corrosión.

El apilamiento está guiado internamente y sin grasa. La solución corrosiva es bombeada, circulando a través de las piezas en la cámara de compresión. Las piezas no se sumergen en su totalidad, para evitar la formación de presiones hidrostáticas en la parte interior del apilamiento, que podrían causar fuerzas adicionales sobre las arandelas belleville, afectando al resultado del ensayo. Todos los ensayos se realizan a temperatura ambiente.

Se realizan dos ensayos, el primero para ciclos de fatiga entre el 20% y el 80% de la compresión del muelle. El segundo ensayo se realiza para ciclos de fatiga entre el 20% y el 60% de la compresión. De esta forma podemos comparar el efecto de la corrosión en diferentes situaciones de exigencia de los muelles de platillo. En ambos casos, se contabiliza la vida útil de las piezas hasta la fractura.

En estos ensayos se ha desestimado el uso de la solución de Cloruro de magnesio MgCl2 al 40% por ser excesivamente corrosiva. La Solución de Cloruro de sodio NaCl al 3%, nos permite evaluar los efectos de las soluciones de Cloruro.

Ensayo de corrosión con fatiga 20% - 80%

Para este ensayo de corrosión, se ha establecido unos ciclos de fatiga trabajando los apilamientos entre el 20% y el 80% de su recorrido. El ensayo se realiza a temperatura ambiente. La medición en horas nos indica la vida útil del apilamiento antes de producirse la fractura.

| Variantes | Diferentes Soluciones Agresivas | |||

|---|---|---|---|---|

| Muelle + Material + Método de Fabricación | Agua Desionizada | 3% NaCl | 0,1 n NaOH | 0,1 m ácido |

| C-63 - 1.4310 - Estampado - Rectificado | 14.171 | 17.952 | 37.767 | 22.280 |

| C-63 - 1.4310 - Estampado - Rectificado - Shot Peneed | 18.255 | 20.300 | 38.033 | 25.389 |

| C-63 - 1.4568 - Estampado - Rectificado | 12.924 | 17.207 | 32.747 | 19.520 |

| C-63 - 1.4568 - Estampado - Rectificado - Shot Peneed | 20.480 | 24.823 | 34.555 | 20.090 |

| C-63 - 1.4568 - Estampado - Rectificado - Shot Peneed - Kolsterised | 11.339 | 22.199 | 32.533 | 30.883 |

| 51 CrV4 | ||||

| Galvanizado Amarillo | 26.839 | 25.510 | 26.477 | 14.058 |

| Galvanizado Transparente | 7.841 | 11.323 | 14.509 | 4.318 |

| Dacromet | 5.676 | 4.944 | 6.033 | 4.849 |

| Geomet | 5.428 | 6.159 | 4.517 | 4.031 |

| Delta Tone + Delta Seal | 24.795 | 10.355 | 10.127 | 5.563 |

| Nickel Plating | 7.083 | 6.461 | 12.058 | 6.414 |

| Pintura diluida en agua | 22.138 | 13.469 | 9.902 | 4.195 |

| Aceitados | 13.956 | 5.493 | 19.606 | 5.178 |

- 40% MgCl2: Cloruro de Magnesio

- 3% NaCl: Cloruro de Sodio

- 0,1 n NaOH: Hidróxido de Sodio

- 0,1 m ácido: Ácido Cítrico

- C-63: 63 x 31 x 1,8 (DIN 2093)

- Kolsterised: Tratamiento que mejora la resistencia al desgaste en acero inoxidables austenísticos.

- Temperatura Ambiente

- Ciclos de fatiga comprendidos entre un 20% y un 80 % del desplazamiento posible

Conclusiones

- Las muestras en acero inoxidable, muestran su mejor comportamiento en el Hidróxido de Sodio, mientras que es en el agua desionizada donde han tenido peor rendimiento.

- El agua desionizada como medio, no podría químicamente ni electroquímicamente, destruir la capa de óxido pasivo, que se forma superficialmente en las piezas en acero inoxidable. Con ello parecería que el acero inoxidable debiera ser resistente a la corrosión en este medio. Sin embargo en condiciones de fatiga, la formación de bandas de deslizamiento, debido al rozamiento, destruye dicha capa de óxido pasivo, permitiendo una rápida corrosión de tipo electroquímico en la zona.

- En el caso de la solución de Cloruro de sodio NaCl al 3% con las piezas en acero inoxidable, los iones de Cloruro rompen la capa de óxido pasivo, permitiendo por tanto la corrosión electroquímica en esas zonas. Sin embargo las características de esta solución redundan en una menor corrosión electroquímica y por tanto en una mayor duración que en el caso anterior.

- En las muestras sumergidas en Ácido cítrico (C8H8O7) 0,1M y en Hidróxido de sodio NaOH 0,1N, las piezas en acero inoxidable, mostraron una mayor capacidad de regeneración de su capa de óxido pasivo, incrementando así la duración de las piezas. Siendo el Hidróxido de Sodio el que ofrece mayor capacidad de regeneración a los aceros inoxidables.

- En lo referente a las piezas con recubrimiento anticorrosivo, muestran su mejor capacidad en el Hidróxido de Sodio, debido a la capa de hidróxido 0,1N que se forma en la superficie de las piezas, protegiéndolas de la corrosión.

- En el Ácido cítrico (C8H8O7) 0,1M es donde peor obtenemos con las arandelas que llevan recubrimiento anticorrosivo. Las capas de zinc reaccionan con el ácido cítrico. Esta reacción química tiende a fracturar la capa protectora, permitiendo la corrosión del material base.

- En la Solución de Cloruro de sodio NaCl al 3% observamos un comportamiento dispar, ya que si bien la alta conductividad de esta solución induce a una corta vida para algunos de los recubrimientos; para otros en cambio, la formación de una capa protectora debida al Cloruro, ayuda a retardar el proceso corrosivo e incrementa la duración de la pieza.

En las siguientes imágenes podemos ver el resultado de la corrosión con fatiga en la Solución de Cloruro de sodio NaCl al 3%. Las piezas corresponden a apilamientos de muelles de platillo en acero inoxidable 1.4310 con tratamiento de shot peened. Estás fotos fueron tomadas al finalizar el ensayo de fatiga.

|

|

Ensayo de corrosión con fatiga 20% - 60%

En este segundo ensayo, acortamos el recorrido del apilamiento. Los ciclos de fatiga se realizan entre el 20% y el 60% del recorrido. Los muelles por tanto están menos exigidos. El resto de los condicionantes, permanecen inalterables, tanto en las soluciones corrosivas como en la temperatura ambiente.

Mediante este ensayo podemos ver no solo la influencia de la corrosión sobre las arandelas en aplicaciones dinámicas, sino que al comparar con el ensayo anterior, podemos ver la influencia que tiene la fatiga del material en la vida del apilamiento.

En esta tabla podemos ver los resultados:

| Variantes | Diferentes Soluciones Agresivas | |||

|---|---|---|---|---|

| Muelle + Material + Método de Fabricación | Agua Desionizada | 3% NaCl | 0,1 n NaOH | 0,1 m ácido |

| C-63 - 1.4310 - Estampado - Rectificado | 19.552 | 21.858 | 30.037 | |

| C-63 - 1.4310 - Estampado - Rectificado - Shot Peneed | 33.236 | 40.005 | 51.965 | 47.338 |

| C-63 - 1.4568 - Estampado - Rectificado | 12.357 | 17.383 | 34.692 | |

| C-63 - 1.4568 - Estampado - Rectificado - Shot Peneed | 21.845 | 27.974 | 41.433 | |

| C-63 - 1.4568 - Estampado - Rectificado - Shot Peneed - Kolsterised | 32.933 | 34.000 | 40.250 | |

| 51 CrV4 | ||||

| Galvanizado Amarillo | 103.618 | 292.537 | 73.386 | |

| Galvanizado Transparente | 153.506 | 295.742 | 1.702.463 | 49.507 |

| Dacromet | 129.507 | 46.388 | 28.192 | |

| Geomet | 141.642 | 59.555 | 24.128 | |

| Delta Tone + Delta Seal | 167.443 | 240.707 | 22.578 | |

| Nickel Plating | 47.429 | 27.854 | 19.208 | |

| Pintura diluida en agua | 94.033 | 91.741 | 15.703 | |

| Aceitados | 106.702 | 32.806 | 1.443.281 | 28.078 |

- 40% MgCl2: Cloruro de Magnesio

- 3% NaCl: Cloruro de Sodio

- 0,1 n NaOH: Hidróxido de Sodio

- 0,1 m ácido: Ácido Cítrico

- C-63: 63 x 31 x 1,8 (DIN 2093)

- Kolsterised: Tratamiento que mejora la resistencia al desgaste en acero inoxidables austenísticos.

- Temperatura Ambiente

- Ciclos de fatiga comprendidos entre un 20% y un 60 % del desplazamiento posible

Conclusiones

- Al reducir el recorrido del apilamiento durante los ciclos de fatiga, la vida útil de todas las piezas se ha incrementado.

- El incremento de ciclos en las piezas en acero estándar y con recubrimiento anticorrosivo, ha sido en general mucho mayorque el de las muestras en acero inoxidable.

- El acero estándar de muelle de platillo 51CrV4, como material, presenta una mejor resistencia a la fatiga que los aceros inoxidables 1.4310 y 1.4568. No obstante, tratamientos como shot peneed y kolterised, mejoran las características de estos materiales inoxidables frente a la fatiga, mejorando sus prestaciones.

- Al igual que en el ensayo anterior, los aceros inoxidables sufren una importante corrosión en el agua desionizada y en la solución de Cloruro de sodio NaCl al 3%, debido al desgaste de su capa de óxido pasivo y a la fuerte corrosión electroquímica que se produce en estos elementos.

- Las arandelas belleville con recubrimientos anticorrosivos, ofrecieron una buena respuesta en agua desionizada. Incluso las piezas aceitadas superaron los 100.000 ciclos.

- En la solución de Cloruro de sodio NaCl al 3% los recubrimientos de Dacromet y Geomet salen claramente perjudicados. Esto es debido a que estos recubrimientos se muestran quebradizos en esta solución, por lo que al cabo de pocos ciclos comienzan a desprenderse en escamas, favoreciendo el proceso corrosivo.

- Los recubrimientos de galvanizado, así como el Delta Tone + Delta Seal oferecen un buen resultado en agua desionizada y aun mejor en la solución de Cloruro de sodio NaCl al 3%, debido a la capa de óxido formada por el zinc.

- El Ácido cítrico (C8H8O7) 0,1M es el único medio corrosivo, en el que los aceros inoxidables han tenido en general una mejor respuesta que los recubrimientos.

- De todos los materiales y recubrimientos en este ensayo, el Galvanizado ha sido el que ha ofrecido un mejor rendimiento en los diferentes medios.