ENSAYO DE CORROSIÓN CLÍNICA VDA 621-415

El ensayo de corrosión cíclica VDA 621-415 (Werband der automovil Industrie) es un test de gran reconocimiento, que se usa para estudiar los efectos de la corrosión sobre los materiales. Este ensayo tiene su origen en la industria de automoción alemana.

El ensayo de corrosión cíclica VDA 621-415 (Werband der automovil Industrie) es un test de gran reconocimiento, que se usa para estudiar los efectos de la corrosión sobre los materiales. Este ensayo tiene su origen en la industria de automoción alemana.

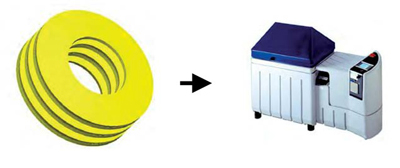

Un ciclo estándar del test de corrosión VDA consiste en:

- 24 horas de exposición a niebla salina según DIN 50.021 a 35ºC

- 96 horas de exposición a tropicalización (atmósfera condensada) según DIN 50.017 KFW a 40ºC

- 48 horas en atmósfera estándar según DIN 50.014

En nuestro caso realizamos un ensayo de corrosión VDA de 4 ciclos (es decir 4 semanas), sobre unas piezas en distintos materiales y recubrimientos, para estudiar la capacidad de resistencia que ofrece cada pieza. Es importante resaltar, que en este ensayo, las piezas se usaron sin aplicarles esfuerzo alguno y que por tanto, nos da información respecto al material o recubrimiento libre de la influencia de tensiones y/o fatiga.

Con la intención de dar una visión más amplia, hemos realizado dos ensayos adicionales diferentes al VDA, que nos permitan comparar la resistencia de las piezas, ante otro tipo de agentes corrosivos. Para ello hemos sumergido piezas de los mismos materiales y recubrimientos en una solución de Cloruro de sodio NaCl al 3% y en una solución de Cloruro de magnesio MgCl2 al 40%. La duración de los ensayos ha sido la misma, 4 semanas y se han realizado a temperatura ambiente.

Con la intención de dar una visión más amplia, hemos realizado dos ensayos adicionales diferentes al VDA, que nos permitan comparar la resistencia de las piezas, ante otro tipo de agentes corrosivos. Para ello hemos sumergido piezas de los mismos materiales y recubrimientos en una solución de Cloruro de sodio NaCl al 3% y en una solución de Cloruro de magnesio MgCl2 al 40%. La duración de los ensayos ha sido la misma, 4 semanas y se han realizado a temperatura ambiente.

En la tabla siguiente podemos ver el resultado del test VDA y su comparación con los dos ensayos de inmersión en las dos solucionesanteriormente comentados.

| Variantes | Ensayos | ||

|---|---|---|---|

| Tipo (serie A,B o C) + Material + Método de Fabricación | VDA | 3% NaCl | 40% MgCl2 |

| 1.4310 - C - Estampado - Rectificado | B | 0 | +1 |

| 1.4310 - C - Estampado - Rectificado - shot peened | B | 0 | +1 |

| 1.4310 - B - Estampado - Rectificado | B | 0 | +1 |

| 1.4568 - C - Estampado - Rectificado | M | -1 | 0 |

| 1.4568 - C - Estampado - Rectificado - shot peened | P | -1 | 0 |

| 1.4568 - C - Estampado - Rectificado - Kolsterised | MP | -1 | 0 |

| 51 CrV4 | |||

| Zincado Mecánico + Cromado Amarillo | MP | -1 | -3 |

| Zincado Mecánico + Cromado transparente | P | -1 | -2 |

| Dacromet | B | 0 | 0 |

| Geomet | B | 0 | 0 |

| Delta Tone + Delta Seal | M | 0 | -1 |

| Nickel Plating | P | 0 | 0 |

| Pintura diluida en agua | P | -2 | -2 |

| Aceitados | MP | 0 | 0 |

- B - Bueno (No se manifiesta ningún signo de corrosión)

- M - Moderado (Baja manifestación de indicios de corrosión, algunos puntos)

- P - Pobre (Superficie cubierta de una fina capa de corrosión)

- MP - Muy Pobre (Superficie cubierta de una capa de espesor considerable de corrosión)

- +2: Dos niveles mejor, etc

- -2: Dos niveles peor, etc

- Kolsterised: Tratamiento que mejora la resistencia al desgaste en acero inoxidables austenísticos.

- En la página de metodología de los ensayos podemos encontrar una descripción detallada de los materiales y recubrimientos seleccionados para los ensayos.

A continuación mostramos también en las siguientes fotos, el estado de cada una de las piezas después de los 4 ciclos del test VDA. Más abajo comentaremos estas fotos.

Como podemos observar la arandela belleville en acero inoxidable 1.4310 con tratamiento de shot-peened no muestra ningún indicio de corrosión. Las otras dos piezas en 1.4310, en cambio, muestran pequeños puntos marrones en su superficie. Similar a estas dos piezas ocurre con la muestra de 1.4568 sin tratamiento de shot-peened. La arandela en material 1.4568 con shot-peened demuestra un estado peor que las anteriores. Finalmente la otra muestra en 1.4568 y kolterised es la más desfavorecida de todos los materiales inoxidables del ensayo, al quedar cubierta de una capa de puntos profundos y marrones.

En cuanto a los recubrimientos, son el Dacromet y el Geomet, los que mejor resistencia han obtenido, y no muestran signos de corrosión, al igual que la pieza en 1.4310 y tratamiento shot-peened. La pieza en Delta tone + Delta seal ha respondido al ataque corrosivo, formando una capa de puntos blancos, que nos indica que el material de base, el acero, no se ha corroído. Las arandelas con recubrimiento de zincado mecánico, presentan un estado más avanzado de corrosión. En el caso del cromado amarillo, la pieza ha quedado cubierta de un gran número de puntos profundos de corrosión de color marrón; mientras que la muestra de cromado transparente, aparece con algunos pequeños puntos marrones y una gran cantidad de puntos blancos. En la arandela recubierta con pintura soluble en agua, así como en la pieza con nickel plating, presentan defectos en el recubrimiento en los bordes, en forma de puntos marrones de corrosión, lo que nos indica claramente, que el acero de la pieza ha sido corroído. Para acabar, la arandela que solamente estaba aceitada ha sufrido un alto nivel de corrosión en toda su superficie.

Adicionalmente a este test, seleccionamos cuatro de las muestras, en concreto:

- 1.4310 - C - Estampado - Rectificado

- 1.4310 - C - Estampado - Rectificado - shot peened

- 1.4568 - C - Estampado - Rectificado

- 1.4568 - C - Estampado - Rectificado - shot peened

Les aplicamos 9 ciclos adicionales, para completar así en total 13 ciclos del test VDA. A continuación vemos las fotos de estas cuatro piezas al finalizar el ensayo:

En estas fotos, vemos que las piezas en 1.4568, especialmente la que lleva tratamiento shot-peened, han mostrado una menor resistencia a la corrosión durante este ensayo respecto a las arandelas en acero inoxidable 1.4310.

Conclusiones

Es interesante destacar en este caso, que las piezas en acero inoxidable 1.4310, así como las piezas con recubrimiento de Dacromet y Geomet, presentan una mejor resistencia a la corrosión que el resto de muestras. Las piezas en acero 1.4568 han ofrecido una menor resistencia a la corrosión y las piezas con zincado mecánico, aceitadas y las de 1.4568 Kolterised son las más vulnerables en el test VDA.