ENSAIOS DE CORROSÃO DA FADIGA

- Preparação para o teste

- Teste de corrosão com fadiga 20% - 80%

- Teste de corrosão com fadiga 20% - 60%

Nestes testes, a resistência à corrosão das anilhas de belleville é analisada em uma aplicação dinâmica, ou seja, trabalhando em ciclos de fadiga.

Da mesma forma, em testes com tensão, as peças são aqui submetidas a tensões internas (neste caso variáveis), que aceleram o processo corrosivo das peças. Por outro lado, e ao contrário dos testes anteriores, quando trabalhamos em aplicações dinâmicas, a resistência dos materiais à fadiga, também é um fator de importância, além da resistência à corrosão, para prolongar a vida útil da mola do disco.

É importante notar que os resultados desses testes são válidos exclusivamente nas condições em que foram realizados. Eles podem, portanto, servir como orientação. Em aplicações reais, pode haver variações das condições que modificam o resultado. Portanto, é aconselhável que, se você precisar estudar um caso real, entre em contato com nosso departamento técnico.

Preparação para o teste

Para realizar o teste, preparamos pilhas de anilhas belleville 6x1 (ou seja, seis arruelas empilhadas em série), com as diferentes amostras em aços inoxidáveis e aço padrão com revestimentos anticorrosivos. Os materiais e revestimentos utilizados são especificados na página da metodologia de teste.

Essas pilhas são imersas nas diferentes soluções corrosivas e são feitas para trabalhar a fadiga até que elas se quebrem.

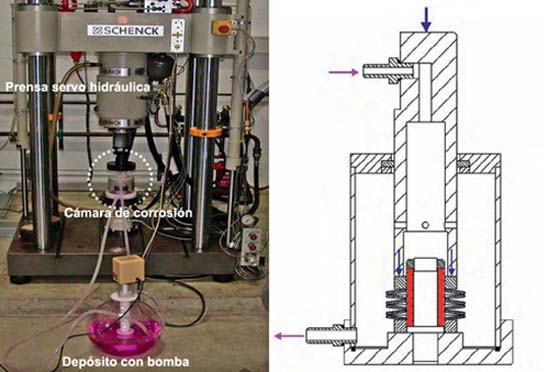

O equipamento utilizado para os testes, consiste em três partes:

- Servo hidráulico: Executa os ciclos de compressão de fadiga nas peças. Força máxima de 63 KN, curso máximo de 100 mm.

- Câmara de corrosão: Onde está o empilhamento de anilhas submersas na solução corrosiva.

- Tanque com bomba:Contém a solução corrosiva e bombeia-a circulando através da câmara de corrosão.

A pilha é guiada internamente e sem graxa. A solução corrosiva é bombeada, circulando através das peças na câmara de compressão. As peças não são submersas em sua totalidade, para evitar a formação de pressões hidrostáticas na parte interna da pilha, o que poderia causar forças adicionais nas arruelas de belleville, afetando o resultado do teste. Todos os testes são realizados à temperatura ambiente.

Dois testes são realizados, o primeiro para ciclos de fadiga entre 20% e 80% da compressão da mola. O segundo teste é realizado para ciclos de fadiga entre 20% e 60% da compressão. Desta forma, podemos comparar o efeito da corrosão em diferentes situações de demanda das molas dos pilares. Em ambos os casos, a vida útil das peças até a fratura é contada.

Nestes testes, o uso de solução de cloreto de magnésio a 40% MgCl2 foi rejeitado porque era excessivamente corrosivo. A solução de cloreto de sódio a 3% permite avaliar os efeitos das soluções de cloreto.

Teste de corrosão com fadiga 20% - 80%

Para este teste de corrosão, os ciclos de fadiga foram estabelecidos, trabalhando as pilhas entre 20% e 80% de seu curso. O teste é realizado à temperatura ambiente. A medição em horas nos informa a vida útil da pilha antes que a fratura ocorra.

| Variantes | Diferentes Soluções Agressivas | |||

|---|---|---|---|---|

| Mola + Material + Método de Fabricação | Água Deionizada | 3% NaCl | 0,1 n NaOH | 0,1 m ácido |

| C-63 - 1.4310 - Estampagem - Moagem | 14.171 | 17.952 | 37.767 | 22.280 |

| C-63 - 1.4310 - Estampagem - Moagem - Shot Peneed | 18.255 | 20.300 | 38.033 | 25.389 |

| C-63 - 1.4568 - Estampagem - Moagem | 12.924 | 17.207 | 32.747 | 19.520 |

| C-63 - 1.4568 - Estampagem - Moagem - Shot Peneed | 20.480 | 24.823 | 34.555 | 20.090 |

| C-63 - 1.4568 - Estampagem - Moagem - Shot Peneed - Kolsterised | 11.339 | 22.199 | 32.533 | 30.883 |

| 51 CrV4 | ||||

| Amarelo Galvanizado | 26.839 | 25.510 | 26.477 | 14.058 |

| Galvanizado Transparente | 7.841 | 11.323 | 14.509 | 4.318 |

| Dacromet | 5.676 | 4.944 | 6.033 | 4.849 |

| Geomet | 5.428 | 6.159 | 4.517 | 4.031 |

| Tom Delta + Selo Delta | 24.795 | 10.355 | 10.127 | 5.563 |

| Niquelagem | 7.083 | 6.461 | 12.058 | 6.414 |

| Tinta diluída em água | 22.138 | 13.469 | 9.902 | 4.195 |

| Oleos | 13.956 | 5.493 | 19.606 | 5.178 |

- 40% MgCl2: Cloreto De Magnésio

- 3% NaCl: Cloreto de Sodio

- 0,1 n NaOH: Hidróxido de Sodio

- 0,1 m ácido: Ácido Cítrico

- C-63: 63 x 31 x 1,8 (DIN 2093)

- Kolsterised: Tratamento que melhora a resistência ao desgaste em aço inoxidável austenístico.

- Temperatura Ambiente

- Ciclos de fadiga entre 20% e 80% de deslocamento possível

Conclusões

- As amostras em aço inoxidável, mostram seu melhor comportamento em hidróxido de sódio, enquanto que em água deionizada tiveram pior desempenho.

- A água deionizada como meio, não pode quimicamente ou eletroquimicamente destruir a camada de óxido passivo, que se forma superficialmente nas peças em aço inoxidável. Com isso, parece que o aço inoxidável deve ser resistente à corrosão neste meio. No entanto, sob condições de fadiga, a formação de bandas deslizantes, devido ao atrito, destrói a referida camada de óxido passivo, permitindo uma rápida corrosão electroquímica na área.

- No caso da solução de cloreto de sódio a 3% NaCl com as peças em aço inoxidável, os íons cloreto quebram a camada passiva de óxido, permitindo assim a corrosão eletroquímica nessas áreas. No entanto, as características desta solução resultam em menos corrosão eletroquímica e, portanto, em uma duração maior do que no caso anterior.

- Nas amostras submersas emÁcido cítrico (C8H8O7) 0,1M a em Hidróxido de sodio NaOH 0,1Nas peças em aço inoxidável apresentaram maior capacidade de regeneração de sua camada passiva de óxido, aumentando assim a vida útil das peças. Sendo o hidróxido de sódio o que oferece maior capacidade de regeneração aos aços inoxidáveis.

- Em relação às peças com revestimento anticorrosivo, elas mostram sua melhor capacidade no hidróxido de sódio, devido à camada de hidróxido de 0,1N que é formada na superfície das peças, protegendo-as da corrosão.

- Em Ácido cítrico (C8H8O7) 0,1M é onde pioramos com as anilhas que possuem revestimento anticorrosivo. As camadas de zinco reagem com o ácido cítrico. Essa reação química tende a fraturar a camada protetora, permitindo a corrosão do material base.

- Na Solución de Cloruro de sodio NaCl al 3% de cloreto de sódio observamos um comportamento diferente, uma vez que a alta condutividade desta solução induz uma vida curta para alguns dos revestimentos; para outros, por outro lado, a formação de uma camada protetora devido ao Chloride ajuda a retardar o processo corrosivo e aumenta a duração da peça.

Nas imagens a seguir podemos ver o resultado da corrosão com fadiga na Solución de Cloruro de sodio NaCl al 3%.As peças correspondem a pilhas de molas de prato em aço inoxidável 1.4310 com tratamento de shot peened. Estas fotos foram tiradas no final do teste de fadiga.

|

|

Teste de corrosão com fadiga 20% - 60%

Neste segundo teste, encurtamos a rota da pilha. Os ciclos de fadiga são realizados entre 20% e 60% da rota. As molas são, portanto, menos exigidas. O restante das condições permanece inalterado, tanto nas soluções corrosivas quanto na temperatura ambiente.

Por meio deste teste podemos ver não apenas a influência da corrosão nas anilhas em aplicações dinâmicas, mas quando comparamos com o teste anterior, podemos ver a influência da fadiga do material na vida útil do empilhamento.

Nesta tabela podemos ver os resultados:

| Variantes | Diferentes Soluções Agressivas | |||

|---|---|---|---|---|

| Mola + Material + Método de Fabricação | Água Deionizada | 3% NaCl | 0,1 n NaOH | 0,1 m ácido |

| C-63 - 1.4310 - Estampagem - Moagem | 19.552 | 21.858 | 30.037 | |

| C-63 - 1.4310 - Estampagem - Moagem - Shot Peneed | 33.236 | 40.005 | 51.965 | 47.338 |

| C-63 - 1.4568 - Estampagem - Moagem | 12.357 | 17.383 | 34.692 | |

| C-63 - 1.4568 - Estampagem - Moagem - Shot Peneed | 21.845 | 27.974 | 41.433 | |

| C-63 - 1.4568 - Estampagem - Moagem - Shot Peneed - Kolsterised | 32.933 | 34.000 | 40.250 | |

| 51 CrV4 | ||||

| Amarelo Galvanizado | 103.618 | 292.537 | 73.386 | |

| Galvanizado Transparente | 153.506 | 295.742 | 1.702.463 | 49.507 |

| Dacromet | 129.507 | 46.388 | 28.192 | |

| Geomet | 141.642 | 59.555 | 24.128 | |

| Tom Delta + Selo Delta | 167.443 | 240.707 | 22.578 | |

| Niquelagem | 47.429 | 27.854 | 19.208 | |

| Tinta diluída em água | 94.033 | 91.741 | 15.703 | |

| Oleos | 106.702 | 32.806 | 1.443.281 | 28.078 |

- 40% MgCl2: Cloreto de Magnesio

- 3% NaCl: Cloreto de Sodio

- 0,1 n NaOH: Hidróxido de Sodio

- 0,1 m ácido: Ácido Cítrico

- C-63: 63 x 31 x 1,8 (DIN 2093)

- Kolsterised: Tratamento que melhora a resistência ao desgaste em aço inoxidável austenístico.

Condições de teste::

- Temperatura Ambiente

- Ciclos de fadiga entre 20% e 60% de deslocamento possível

Conclusões

- Ao reduzir o deslocamento do empilhamento durante os ciclos de fadiga, a vida útil de todas as peças aumentou.

- O aumento de ciclos nas peças em aço padrão e com revestimento anticorrosivo, tem sido em geral muito superior ao das amostras em aço inoxidável.

- O aço de molas padrão 51CrV4, como material, tem uma melhor resistência à fadiga do que os aços inoxidáveis 1.4310 e 1.4568. No entanto, tratamentos como shot peneed e kolterised, melhoram as características desses materiais inoxidáveis contra a fadiga, melhorando seu desempenho.

- Como no teste anterior, os aços inoxidáveis sofrem uma importante corrosão na água deionizada e na solução de NaCl 3% NaCl, devido ao desgaste de sua camada passiva de óxido e à forte corrosão eletroquímica que ocorre em esses elementos.

- As anilhas de belleville com revestimentos anticorrosivos, ofereceram uma boa resposta em água desionizada. Mesmo peças lubrificadas ultrapassaram 100.000 ciclos.

- Na solução de cloreto de sódio NaCl a 3%, os revestimentos Dacromet e Geomet são claramente afetados. Isso ocorre porque esses revestimentos são frágeis nesta solução, portanto, após alguns ciclos, eles começam a descamar, favorecendo o processo corrosivo.

- Os revestimentos galvanizados, bem como o Delta Tone + Delta Seal, oferecem um bom resultado em água deionizada e ainda melhor na solução de cloreto de sódio a 3%, devido à camada de óxido formada pelo zinco.

- O Ácido cítrico (C8H8O7) 0,1M é o único meio corrosivo, no qual os aços inoxidáveis geralmente têm uma resposta melhor do que os revestimentos.

- De todos os materiais e revestimentos deste teste, a Galvanized foi a que ofereceu um melhor desempenho nas diferentes mídias.