TESTES DE CORROSÃO DE TENSÃO

- Preparação para o teste

- Teste com tensão a 80ºC

- Ensaio com tensão a 40ºC

- Testes comparativos com e sem tensão

- Imagens do resultado das amostras

As tensões às quais as máquinas de lavar belleville são submetidas, é um dos fatores que influenciam a aceleração do processo de corrosão, tanto em peças de aço inoxidável, quanto naquelas que possuem proteção anticorrosiva. Da mesma forma, o aumento da temperatura também afeta negativamente a resistência das peças aos agentes corrosivos.

As tensões às quais as máquinas de lavar belleville são submetidas, é um dos fatores que influenciam a aceleração do processo de corrosão, tanto em peças de aço inoxidável, quanto naquelas que possuem proteção anticorrosiva. Da mesma forma, o aumento da temperatura também afeta negativamente a resistência das peças aos agentes corrosivos.

Nos testes mostrados abaixo, podemos ver a resistência das peças à corrosão quando estão sob tensão. Realizamos dois testes idênticos, mas a diferentes temperaturas, para analisar, além disso, o efeito que isso tem na corrosão. Após os resultados, mostramos fotografias do estado das peças após os testes.

Por fim, usaremos os resultados desses testes para compará-los com os que realizamos para as partes sem tensão. Com isso, podemos ver a variação que ocorre em uma ou outra situação.

A corrosão das molas dos pratos, quando estão sob tensão, geralmente causa a formação de rachaduras, que fazem com que a bellevilles de pressão, submetida a altas tensões, acabe com a fratura. Nesses testes, medimos a vida útil das anilhas belleville, expressas em horas, antes de fraturar devido à fadiga, devido à ação de agentes corrosivos.

Preparação para o teste

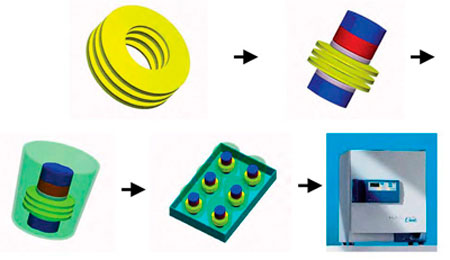

Para realizar este teste, colocamos arruelas belleville em pilhas de 6 x 1 peças (ou seja, seis anilhas empilhadas em série). Essas pilhas são comprimidas em até 80% do seu caminho e são imersas no meio corrosivo, dentro de um recipiente fechado, como o da imagem. Preparamos dois conjuntos de amostras, utilizando os diferentes aços inoxidáveis e os revestimentos anticorrosivos, como explicamos na página de metodologia dos testes. Introduzimos, primeiro, um dos conjuntos de amostras em uma câmara a uma temperatura estável de 80ºC e depois outra, em outra câmara a 40ºC, para posteriormente estabelecer as comparações.

As amostras foram examinadas diariamente, para observar sua evolução. As soluções corrosivas, onde as pilhas estão submersas, são renovadas a cada duas semanas. O teste é considerado finalizado quando uma das peças fratura. Em qualquer caso, estabelecemos um limite de 2.500 horas, após o qual o teste também é concluído, entendido como um limite de resistência suficiente.

Esta experiência foi repetida várias vezes. Em cada caso, o pior tempo de vida da pilha foi obtido, para sua avaliação.

Teste com tensão a 80ºC

Na tabela a seguir, podemos ver o resultado do teste das pilhas, feitas a 80ºC de temperatura: :

| Variantes | Diferentes Soluções Agressivas | ||||

|---|---|---|---|---|---|

| Mola + Material + Método de Fabricação | Água do mar | 40% MgCl2 | 3% NaCl | 0,1 n NaOH | 0,1 m ácido |

| C-63 - 1.4310 - Estampagem - Moagem | > 2.500 hs | 356 hs | > 2.500 hs | > 2.500 hs | > 2.500 hs |

| C-63 - 1.4310 - Estampagem - Moagem - Shot Peneed | > 2.500 hs | 429 hs | > 2.500 hs | > 2.500 hs | > 2.500 hs |

| B-80 - 1.4310 - Estampagem - Moagem | > 2.500 hs | 1.968 hs | > 2.500 hs | > 2.500 hs | > 2.500 hs |

| C-63 - 1.4568 - Estampagem - Moagem | > 2.500 hs | 140 hs | > 2.500 hs | > 2.500 hs | > 2.500 hs |

| C-63 - 1.4568 - Estampagem - Moagem - Shot Peneed | > 2.500 hs | 140 hs | > 2.500 hs | > 2.500 hs | > 2.500 hs |

| C-63 - 1.4568 - Estampagem - Moagem - Shot Peneed - Kolsterised | 284 hs | 2177 hs | > 2.500 hs | > 2.500 hs | > 2.500 hs |

| 51 CrV4 | |||||

| Amarelo Galvanizado | 912 hs | > 2.500 hs | > 2.500 hs | > 2.500 hs | 68 hs |

| Transparente Galvanizado | 1.129 hs | > 2.500 hs | > 2.500 hs | > 2.500 hs | 68 hs |

| Dacromet | > 2.500 hs | > 2.500 hs | > 2.500 hs | > 2.500 hs | 891 hs |

| Geomet | > 2.500 hs | > 2.500 hs | > 2.500 hs | > 2.500 hs | 891 hs |

| Delta Tone + Selo Delta | 620 hs | > 2.500 hs | 738 hs | > 2.500 hs | 526 hs |

| Tinta diluída em água | 1.057 hs | 837 hs | 45 hs | > 2.500 hs | 380 hs |

| Oleo | 837 hs | > 2.500 hs | 360 hs | > 2.500 hs | 262 hs |

Condições de teste:

- Temperatura: 80ºC

- As molas são montadas em uma pilha de 6x1 (série) comprimidas a 80% da capacidade.

Conclusões

- Todas as pilhas de molas do prato mostraram uma boa resistência ao hidróxido de sódio NaOH 0,1N, em comparação com as outras soluções corrosivas. Mesmo as peças com tinta diluída em água, que se dissolveram completamente após dois dias, resistiram sem fraturar. Isto é devido às camadas de óxido ou hidróxido de proteção que se formam em soluções como esta, onde o PH é maior que 10.

- Os aços inoxidáveis foram apenas fraturados na solução de Cloruro de magnesio MgCl2 al 40%, com exceção de 1,4568 Kolterised, que também sofreu fratura na água do mar.

- Os revestimentos em Dacromet e Geomet apresentaram um bom resultado em todos os meios corrosivos, com exceção do ácido cítrico (C8H8O7) 0,1M.

- Todas as partes revestidas sofreram fratura no ácido cítrico (C8H8O7) 0,1M onde foi novamente demonstrado que o uso de aço inoxidável é necessário.

Ensaio com tensão a 40ºC

Depois de analisar as pilhas do teste realizado a 80 ° C, o mesmo teste é repetido, mas a 40 ° C. Este segundo teste é realizado apenas para as peças que sofreram uma fratura na anterior. A razão para isso é que, a uma temperatura mais baixa, a taxa de corrosão diminui, melhorando os resultados. Portanto, não faz sentido repetir os testes para essas peças, pois elas sempre serão> 2.500 horas.

Vemos na tabela a seguir os resultados do teste a 40ºC de temperatura, para as peças que falharam no teste anterior.

| Variantes | Diferentes Soluções Agressivas | ||||

|---|---|---|---|---|---|

| Mola + Material + Método de Fabricação | Agua do Mar | 40% MgCl2 | 3% NaCl | 0,1 n NaOH | 0,1 m ácido |

| C-63 - 1.4310 - Estampagem - Moagem | ● | > 2.500 hs | ● | ● | ● |

| C-63 - 1.4310 - Estampagem - Moagem - Shot Peneed | ● | > 2.500 hs | ● | ● | ● |

| B-80 - 1.4310 - Estampagem - Moagem | ● | > 2.500 hs | ● | ● | ● |

| C-63 - 1.4568 - Estampagem - Moagem | ● | > 2.500 hs | ● | ● | ● |

| C-63 - 1.4568 - Estampagem - Moagem - Shot Peneed | ● | > 2.500 hs | ● | ● | ● |

| C-63 - 1.4568 - Estampagem - Moagem - Shot Peneed - Kolsterised | > 2.500 hs | > 2.500 hs | ● | ● | ● |

| 51 CrV4 | |||||

| Amarelo Galvanizado | > 2.500 hs | ● | ● | ● | 45 hs |

| Transparente Galvanizado | > 2.500 hs | ● | ● | ● | 284 hs |

| Dacromet | ● | ● | ● | ● | > 2.500 hs |

| Geomet | ● | ● | ● | ● | > 2.500 hs |

| Tom Delta + Selo Delta | > 2.500 hs | ● | > 2.500 hs | ● | > 2.500 hs |

| Pintura diluída em água | 834 hs | 694 hs | 116 hs | ● | 1.917 hs |

| Oleo | > 2.500 hs | ● | > 2.500 hs | ● | 356 hs |

Condições de teste:

- Temperatura: 40ºC

- As molas são montadas em uma pilha de 6x1 (série) comprimidas a 80% da capacidade.

O teste a 40 ° C não é necessário, já tendo demonstrado um resultado superior a 2.500 horas no teste anterior, a 80 ° C.

Conclusões

- Os resultados do teste a 40 ° C mostram uma clara redução no número de pilhas de anilhas que sofrem fratura. Podemos ver a influência da temperatura na corrosão de peças que foram comprimidas.

- As peças lubrificadas, que mostraram o pior resultado de corrosão nos testes de imersão sem tensão, demonstraram, no entanto, uma boa resistência à quebra em quase todos os meios. Podemos ver que a 40ºC, apenas o ácido cítrico conseguiu fraturá-los.

- A proteção baseada em tinta diluída em água, que mostrou alguma resistência à corrosão nos testes sem tensão, mostra-se ineficaz. Este revestimento foi fraturado em todos os meios, com exceção do hidróxido de sódio 0,1 N NaOH.

Testes comparativos com e sem tensão

Uma vez que tenhamos visto os resultados dos testes sob tensão em duas temperaturas diferentes, podemos estabelecer uma comparação com os resultados obtidos anteriormente nos testes sem tensão.

Para isso, comparamos os resultados dos seguintes testes:

- De um lado, os resultados obtidos na primeira tabela (exceto água do mar), ou seja, resultados da corrosão das pilhas, por sua imersão nos diferentes meios, comprimidos a 80% e a uma temperatura de 80ºC.

- Por outro lado, o resultado da imersão das amostras nas quatro diferentes soluções corrosivas, livres de tensão e à temperatura ambiente.

Para conseguir estabelecer uma comparação homogênea entre os dois testes, transformamos os resultados em horas do teste de corrosão sob tensão, em uma avaliação qualitativa de acordo com a seguinte escala, equivalente ao teste livre de estresse:

- Bom (B): Acima de 2.500 horas sem fratura e com baixa manifestação de corrosão (pontos)

- Moderado (M): Com fratura entre 1.200 e 2.500 horas ou com manifestações claras de corrosão (manchas)

- Pobre (P): Com fratura entre 300 e 1.200 horas ou as peças parecem completamente cobertas com uma fina camada de corrosão.

- Muito Pobre (MP): Com fratura abaixo de 300 horas ou as peças mostram uma corrosão pronunciada por uma camada espessa.

Como vemos, não apenas as horas sem fratura das peças são levadas em conta. Também é importante considerar o estado de corrosão da peça, que é visualmente apreciada. O fato de algumas pilhas não terem sido quebradas não significa que sua deterioração, devido à corrosão, lhes permita continuar trabalhando em condições. Como visto nas fotos da última seção, algumas das peças, como lubrificadas, estão em um estado de corrosão muito avançado.

As anilhas de belleville, avaliadas como boas, permitiriam continuar seu uso sem qualquer reserva. As amostras avaliadas como muito pobres nunca devem ser usadas. Por outro lado, as partes classificadas como moderadas ou fracas devem ser cuidadosamente estudadas em cada caso.

Esta é a comparação nos diferentes meios corrosivos:

| Variantes | Diferentes Soluções Agressivas | |||||||

|---|---|---|---|---|---|---|---|---|

| Mola + Material + Método de Fabricação | 40% MgCl2 | 3% NaCl | 0,1 n NaOH | 0,1 m ácido | ||||

| Imersão | Imersão sob carga |

Imersão | Imersão sob carga |

Imersão | Imersão sob carga |

Imersão | Imersão sob carga |

|

| C-63 - 1.4310 - Estampagem - Moagem | M | P | B | B | B | B | B | B |

| C-63 - 1.4310 - Estampagem - Moagem - Shot Peneed | M | P | B | B | B | B | B | B |

| B-80 - 1.4310 - Estampagem - Moagem | M | M | B | B | B | B | B | B |

| C-63 - 1.4568 - Estampagem - Moagem | M | MP | B | B | B | B | B | B |

| C-63 - 1.4568 - Estampagem - Moagem - Shot Peneed | P | MP | M | B | B | B | B | B |

| C-63 - 1.4568 - Estampagem - Moagem - Shot Peneed - Kolsterised | MP | MP | P | M | B | B | B | P |

| 51 CrV4 | ||||||||

| Amarelo Galvanizado | B | M | P | M | B | M | MP | MP |

| Transparente Galvanizado | B | M | M | M | B | B | MP | MP |

| Dacromet | B | B | B | B | B | B | MP | MP |

| Geomet | B | B | B | B | B | B | MP | MP |

| Tom Delta + Selo Delta | B | M | M | P | B | P | P | P |

| Niquelagem | P | P | P | P | B | B | P | P |

| Tinta diluída em água | B | P | B | P | M | M | P | MP |

| Oleo | MP | MP | MP | MP | B | M | MP | MP |

- B - Bom (nenhum sinal de corrosão é evidente)

- M - Moderado (Baixa manifestação de sinais de corrosão, alguns pontos)

- P - Pobre (Superfície coberta com uma fina camada de corrosão)

- MP - Muito Pobre (Superfície coberta com uma camada de espessura considerável de corrosão)

- 40% MgCl2: Cloreto De Magnésio

- 3% NaCl: Cloreto de Sódio

- 0,1 n NaOH: Hidróxido de Sodio

- 0,1 m ácido: Ácido Cítrico

- C-63: 63 x 31 x 1,8 (DIN 2093)

- B-80: 80 x 41 x 3,0 (DIN 2093)

- Kolsterised: Tratamento que melhora a resistência ao desgaste em aço inoxidável austenístico.

- Temperatura ambiente

- Nenhuma introdução de ar no meio

Imagens do resultado das amostras

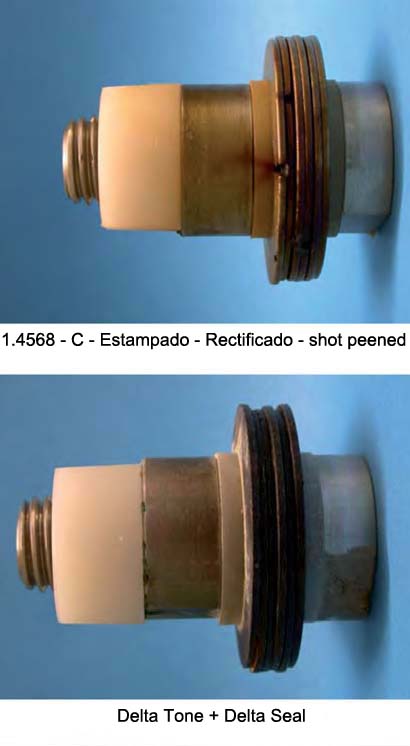

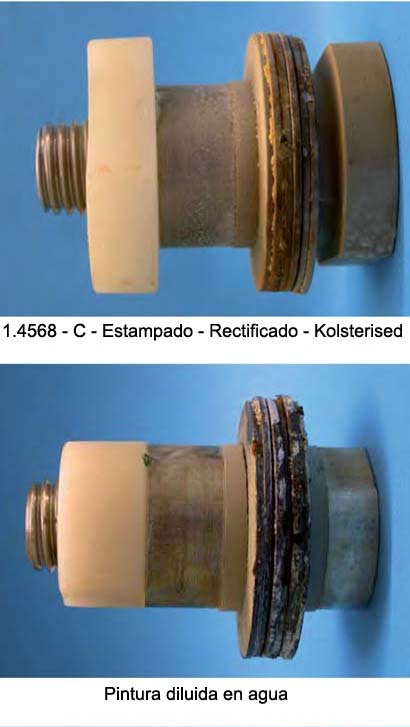

Também é importante considerar a aparência visual das peças após o teste. Em alguns casos, embora o empilhamento não tenha sido quebrado, podemos ver um estado de deterioração nas anilhas, o que devemos considerar na análise. Aqui estão algumas fotos dos diferentes ensaios:

Resultados na água do mar

As imagens a seguir mostram o estado de algumas das molas, após o teste de imersão em água do mar, sob tensão e a 80ºC:

Resulta em 40% de solução de cloreto de magnésio MgCl2

Resultado de várias das pilhas após o teste de imersão na solução de MgCl2 a 40% de cloreto de magnésio, sob tensão e a uma temperatura de 80ºC:

Resultados em solução de cloreto de sódio 3% NaCl

Imagens de pilhas após o teste de imersão sob tensão e a uma temperatura de 80ºC:

Resultados em Ácido cítrico (C8H8O7) 0,1M

Imagens do resultado dos testes em várias pilhas em imersão em ácido cítrico, sob tensão a 80ºC: